В современном мире кажется невозможным создавать что-то беспрецедентно новое. Большинство разработок — это либо аналоги, либо просто усовершенствованные модели. Но сейчас, когда страна еще больше рассчитывает на импортозамещение, общество нуждается в людях, которые способны придумывать инновации. Таких специалистов готовят в Институте цветных металлов и материаловедения и в Институте горного дела, геологий и геотехнологий. Студентов погружают в практику с первого семестра. Ребята рассказали о своих разработках и проектах.

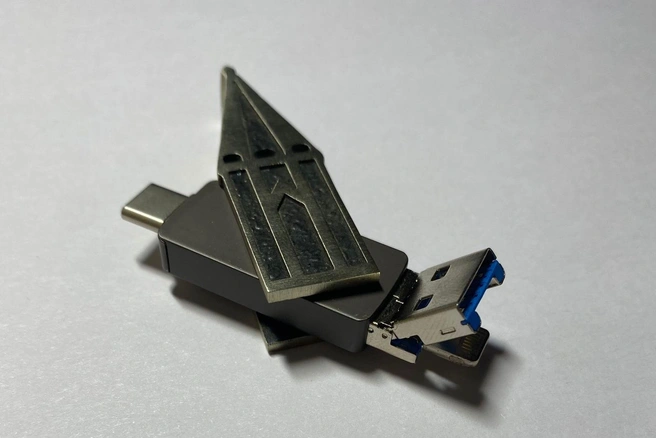

Универсальная флешка, которая позволит отказаться от USB-проводов

Степан Покшиванов окончил второй курс кафедры инженерного бакалавра CDIO. Это направление особенное. Здесь почти полностью стерты границы между теорией и практикой. Студенты учатся по программе, разработанной в сотрудничестве с вузами других стран. Главная цель в том, чтобы выпускник мог придумать новый продукт или новую техническую идею.

В третьем семестре студентам дали задание разработать с нуля что-то свое и в конце года презентовать. Степан вместе с двумя напарницами создали компактный и универсальный флеш-накопитель в виде визитной карточки Красноярска — часовни Параскевы Пятницы.

— Нам поставили задачу сделать сувенирную продукцию, которая была бы как-то связана с Енисейской Сибирью, СФУ или городом. Проанализировав рынок, мы поняли, что в Красноярске нет полезной и стильной сувенирки на тему города, и остановились на часовне, — отметил Степан Покшиванов. — Наш замысел был в том, чтобы флешка была совместима для использования со всеми моделями компьютеров и переходников. За основу взяли флеш-накопитель, у которого три разъема: для USB, Type-C и Lightning. С помощью устройства можно быстро перекинуть информацию с компьютера на телефон и наоборот. Это очень удобно, если у тебя нет с собой провода и нужно передать файл. Ты можешь воткнуть флешку в смартфон, перекинуть данные на нее и вставить в компьютер. Вместе с разработкой мы сделали инструкцию, которую можно посмотреть, наведя на QR-код.

Ребята сделали несколько экземпляров флеш-накопителя. Одни — из бронзы, другие — из мельхиора. С дизайном флешки помогала студентка из института архитектуры и дизайна. Примечательно, что будущего дизайнера выделили каждой команде. После долгих доработок дизайна и создания 3D-модели ребята принялись за изготовление. Для этого процесса они использовали лабораторию ИЦМиМ, которая доступна любому студенту института.

Степан с членами своей команды рассматривают свое изделие как первый опыт создания чего-то с нуля и не уверены, что уже стоит задумываться о коммерческих перспективах. Они намерены идти дальше и придумывать что-то более глобальное.

Заменит немецкое оборудование: новую технологию внедрят на Новокузнецком алюминиевом заводе

Юрий Борсяк окончил с отличием второй курс кафедры инженерного бакалавра CDIO. Еще на первом курсе он основал научную группу из пяти единомышленников, чтобы поучаствовать во всероссийском чемпионате РУСАЛа MetalCup. Тогда ребята прошли отборочный этап, но до финального отбора не хватило 0,3 балла. В этом году всё иначе: их проект занял второе место.

Студенты модернизировали технологию обжига ванны электролизера при производстве алюминия. Если сейчас принято применять электрический обжиг, то молодые ученые предлагают сделать его газопламенным. Так они рассчитывают уменьшить затраты на электричество и увеличить эффективность. В итоге ребята учли все недостатки старого метода и разработали инновационный.

— Процесс сложный, но я постараюсь понятно объяснить. Цель обжига — прогреть падину до 900 градусов, чтобы алюминий находился в расплавленном состоянии. Если мы сразу всё загрузим в электролизер, то падина разрушится из-за сильного теплового удара. Соответственно, нужно равномерно прогреть падину. Но обжиг достаточно дорогой процесс, поэтому важно не передержать. Наше решение — установить по продольным сторонам электролизера по пять горелок в шахматном порядке. Их производят в Иркутской области. Эти горелки будут прогревать ванну по специальному алгоритму за 48 часов. Для сравнения: сейчас на обжиг тратят 72 часа, — рассказал о технических особенностях Юрий Борсяк.

После защиты проекта один из экспертов объявил, что решение студентов CDIO попробуют внедрить на Новокузнецком алюминиевом заводе. Для него оказались важными два момента. Первый — инновационные наработки вроде цифровизации и равномерного повышения температуры обжига. Также он оценил, что технология может оказаться эффективнее, чем немецкая, которую применяли ранее.

Метод, который поможет прогнозировать месторождения нефти

Вячеслав Брит только окончил первый курс кафедры геологии минералогии и петрографии и уже может собой гордиться. Он разработал удобный метод пришлифовки фораминифер для изучения их внутреннего строения и геохимической неоднородности. Эта технология позволяет понять, в каких условиях образовались породы, содержащие нефть. Кажется, откуда у первокурсника такая тяга к столь сложным объектам исследования? Оказалось, что Вячеслав пришел в геологию еще в школе — через тюменский клуб юных геологов.

Фораминиферы — это отряд простейших корненожек. Их существует свыше 1,5 тысяч видов. Все фораминиферы морские, но встречаются и планктонные. Раковины этих одноклеточных образуют значительную часть океанических илов.

Со своей научной работой он выступал на Ломоносовских чтениях — 2022 и на Пермской геологической конференции.

— В чём инновация? Большинство методик разрушает организмы либо не обеспечивает хороший обзор. Мой спектр методов позволяет заглянуть внутрь этих раковинок, не привнося туда ничего инородного, и посмотреть, какой у них состав. В зависимости от состава можно судить о жизни этих организмов, в каких условиях они росли, развивались и умирали. Это может пригодиться для реконструкции образа жизни фораминифер для уточнения способа образования осадочных пород, — объяснил Вячеслав Брит. — В коммерческой перспективе это важно для нефтегазовой отрасли, чтобы понять, где может быть нефть. Ведь, чтобы ее обнаружить, нужно знать определенный коэффициент пористости, который не всегда можно изучить с помощью геофизики и непосредственно бурения. А по этим организмам мы можем реконструировать свойства нефтяного коллектора. Работа еще не завершена, и можно сказать, что я только в начале пути.

Вячеслав намерен продолжать исследования. Он планирует глубже изучать проблемы на стыке наук палеонтологии и минералогии, чтобы разработать не только методологию, а полезное устройство.

Усовершенствование советских разработок: о технологии тонкослойной очистки алюминия

Нередко в СФУ обращаются с коммерческими запросами и предложениями поучаствовать в конкурсах на выполнение научно-исследовательских работ. Так, поступил запрос от РУСАЛа на разработку новой технологии рафинирования алюминия для получения металла высокой чистоты. Научным процессом руководил Петр Васильевич Поляков — один из самых компетентных специалистов в алюминиевой отрасли, к чьему мнению прислушиваются представители предприятий. Ответственным исполнителем стал магистр с факультета металлургии цветных металлов Илья Моисеенко.

— Алюминий высокой чистоты особенно востребован в области электроники. В России алюминий высокой чистоты (АВЧ) получают только на РУСАЛе в Красноярске по трехслойной технологии. Классическая технология рафинирования отличается высоким энергопотреблением. Наша команда предложила технологию, в которой слой электролита будет значительно уменьшен, соответственно, значительно будет сокращено потребляемое количество энергии. Это называется тонкослойным рафинированием. Сейчас 1 кг высокочистого алюминия требует около 18 кВт•ч, а при использовании тонкослойной технологии может достигать 1 кВт•ч. Сами сравните: 18 и 1 — разница колоссальная! — рассказал Илья Моисеенко.

Тонкослойное рафинирование — не новый термин, но исследований по этой теме крайне мало. Еще в 1983 году в ИЦМиМ провели первые исследования по этой теме (Петр Васильевич и др.), однако дальнейшего развития на тот момент тема не получила. Новое движение в области исследования тонкослойного рафинирования алюминия связано с появлением новых материалов и технологий, а также с более строгими требованиями к ресурсопользованию в мире.

Команда института совместно с ИЛМИТ (научно-производственный центр РУСАЛа) провела первые испытания в лабораторном масштабе. В дальнейшем планируют создать укрупненную лабораторную модель установки для исследования тонкослойного рафинирования алюминия, а затем — установку промышленного масштаба.

Чемпион олимпиады, который вдохновился на проекты и стажируется в Красцветмете

Некоторые студенты ИЦМиМа встают на путь науки и инноваций не сразу. Так было с Николаем Домбровским, который окончил третий курс направления «общая металлургия». Первые два года обучения он свободное время посвящал хоккею, играл за сборную вуза. Но потом внезапно решил проверить свои компетенции на всероссийской студенческой олимпиаде «Я профессионал».

— Я знал про олимпиаду и раньше, но не решался принять участие из-за неуверенности и нехватки времени. В этом году дал себе установку, что всё мне по силам, и выделил время для подготовки, в итоге стал победителем по профилю металлургии, — рассказал Николай.

Олимпиада состояла из нескольких частей. Всё проходило дистанционно: участники решали практические задачи и давали развернутые ответы на теоретические вопросы, где нужно было объяснить свое мнение. Николай рассчитывал попасть в финальный отбор, но всё равно удивился.

— Когда я узнал, что прошел в финал, решил, что всё, только победа. И на кураже отлично справился с итоговыми заданиями. Эта победа заставила меня задуматься насчет того, чтобы поменять вектор развития и карьерный трек. Мне поступили предложения по стажировке от «Полюс Золото» и Красноярского завода цветных металлов. И этим летом я стажируюсь в Красцветмете на должности технолога. Коллеги стараются втянуть меня в процесс, рассказать и показать все этапы работы. Я, конечно, ничего не упускаю и уже думаю, как это использовать для дальнейшей проектной работы в институте, — рассказал Николай Домбровский.

Крупные компании тщательно следят за результатами олимпиад, и случай Николая — тому подтверждение. Теперь четверокурсник решил со следующего учебного года втянуться в научную деятельность: найти единомышленников и создать что-то новое и полезное для производства в сфере металлургии.

Если вы тоже хотите разбираться в тонкостях металлургии, получить стажировку на крупном предприятии, строить карьеру в промышленности и придумывать новые технологии, то приходите учиться в Институт цветных металлов и материаловедения (ИЦМиМ).

Приемная комиссия ИЦМиМ:

тел. +7 (391) 206-38-93;

icmim.sfu-kras.ru/abiturients.